Estimer precisement la rugosité d’un modèle 3D en amont de la fabrication reste l’une des pratiques les plus efficaces pour limiter les risques de non-conformité et d’ajustements coûteux en atelier, surtout lorsque que qualité de surface et confidentialité des données sont en jeu. Grâce aux estimateurs numériques, il est possible d’anticiper très concrètement l’état de surface final, éviter les malentendus à l’étape de production et soutenir le dialogue entre équipes, tout en maintenant la conformité technique et l’expérience utilisateur des pieces. Ce reflexe préventif s’intègre progressivement au quotidien et, selon l’avis de certains experts industriels, fait souvent la différence entre un projet fluide et une succession d’imprévus.

Anticiper la rugosité d’un modèle 3D : la clé pour garantir la qualité de surface dès la conception

Estimer la rugosité d’un modèle 3D avant fabrication n’est pas seulement conseillé – c’est une véritable manière d’éviter les déconvenues, de limiter les rebuts et d’assurer la conformité technique comme esthétique des pièces. Avec les estimateurs numériques, il vaut la peine de prédire, avec une précision approchant ±5 à ±15 % selon la technologie de fabrication, l’état de surface final sans attendre les retours du premier prototype. Parfois, cela évite bien des réunions imprévues autour d’un défaut inopiné.

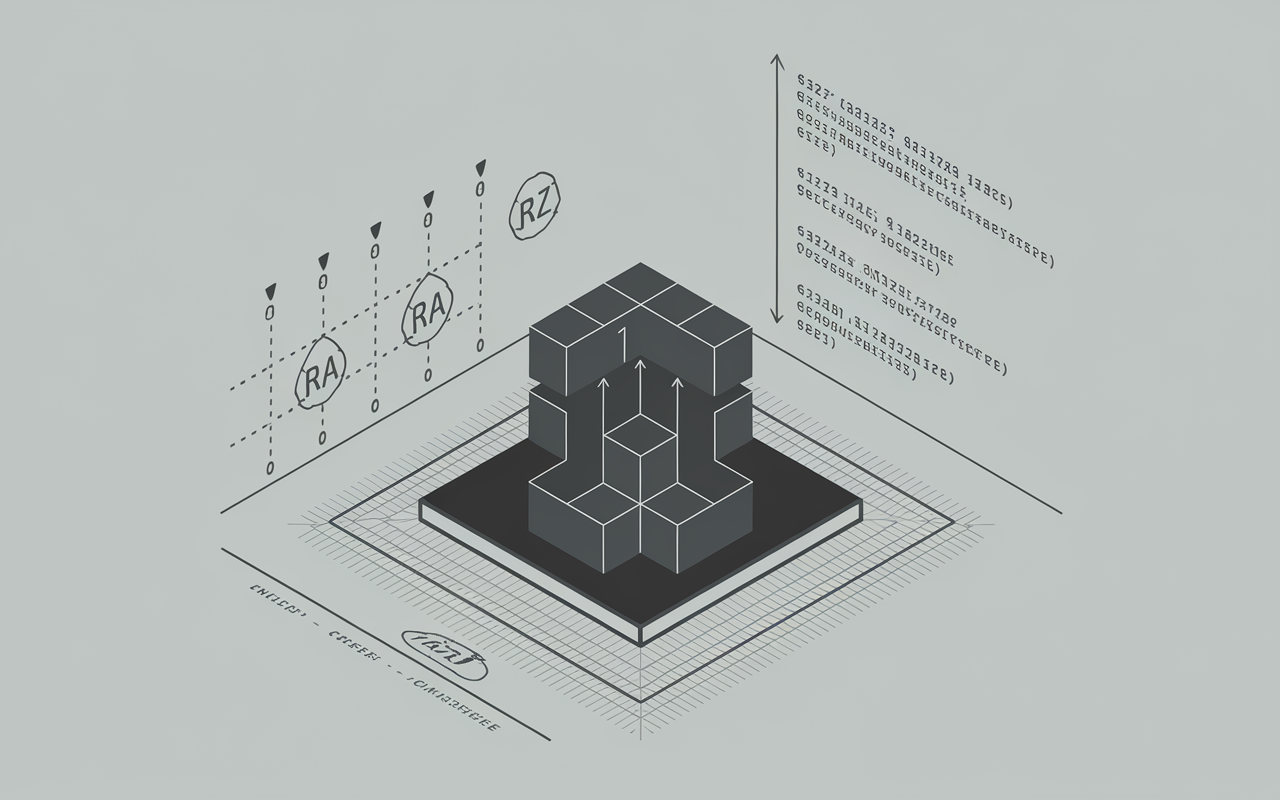

Sur le terrain, cette estimation repose sur l’analyse algorithmique du maillage 3D : variation locale des normales de surface, calcul de profils, simulation des paramètres Ra et Rz… On peut alors anticiper la nécessité de traitements additionnels comme le polissage ou la tribofinition, ou comparer différentes orientations ou technologies d’impression. D’ailleurs, certains simulateurs proposent en plus du calcul prédictif des recommandations pratiques, des tableaux comparatifs ou une visualisation directe des zones risquées sur le modèle.

Prenons le cas d’une pièce imprimée en FDM qui affiche un Ra mesuré à 18 μm contre une prédiction à 15,5 μm : cet écart sert d’indicateur utile pour réajuster la production bien avant l’étape physique. Il n’est pas rare qu’une correction numérique simple épargne des heures de travail manuel. Dernier point à noter : mieux vaut anticiper numériquement que corriger sur pieces.

Comment fonctionne un estimateur de rugosité 3D ?

Avant de parcourir les options disponibles, il vaut mieux clarifier le principe d’un estimateur de rugosité. Ces outils prennent appui sur toutes les subtilités du modèle numérique qu’il s’agisse de maillage STL ou CAO pour simuler la topographie réelle à venir. Leur atout principal : révéler les micro-variations de surface que personne ne peut distinguer à l’œil nu. Certains professionnels de la conception notent d’ailleurs que ces outils font parfois ressortir des défauts oubliés en phase CAO.

L’analyse du maillage et des normales de surface

En pratique, les estimateurs étudient la direction et l’écart des normales de surface dans le maillage. Plus la géométrie est « brutale » ou révèle des arêtes marquées, plus la rugosité simulée grimpe. Quelques outils vont même jusqu’à appliquer une transformée de Fourier sur les profils pour quantifier la fréquence des irrégularités. Cette technique s’avère particulièrement judicieuse pour anticiper, par exemple, le fameux effet « escalier » des impressions FDM ou l’influence du positionnement piece/support.

Voici des jalons a garder en mémoire :

- L’écart type des normales représente généralement un bon premier indicateur de rugosité potentielle

- Un maillage plus dense améliore nettement la finesse d’analyse (maillage grossier = rugosité sous-estimée)

- Les solutions les plus poussées simulent des profils virtuels selon les standards ISO 4287 ou 25178

En usine, il arrive que plusieurs logiciels soient mis en concurrence sur le même modèle : certains surestiment la rugosité de 20-30 %, quand d’autres sont tres proches de la réalité (écart de 5 à 10 %). Un ingénieur d’atelier mentionne régulièrement ces tests comparatifs pour choisir son futur workflow.

Précision et algorithmie : limites à connaître

Aucune approche ne saurait éliminer l’incertitude – l’écart entre rugosité virtuelle et rugosité mesurée varie généralement de ±5 % (SLA) à ±15 % (FDM ou SLS). On remarque régulièrement que la dispersion tient au matériau, à la résolution de modélisation, mais surtout aux paramètres réels de la machine. Il faut garder en tête que les effets post-process non simulés (sablage, polissage…) génèrent parfois des écarts bien supérieurs à 20 %.

On serait tenté de se fier aveuglément au résultat algorithmique, mais pour éviter les désillusions, une concertation avec l’atelier s’avère bien souvent indispensable : la pratique montre que c’est régulièrement entre collègues qu’on devine les vrais pièges du terrain (un technicien évoquait récemment un Ra imprévu lié à une orientation non signalée).

Paramètres courants de rugosité (Ra, Rz, Sa, Sdr…)

Derrière chaque recett de rugosité se cachent des paramètres techniques qui s’avèrent parfois source de confusion. Distinguer Ra de Rz pour ne citer qu’eux aide à cibler le bon critère selon la fonction ou l’aspect attendu de la pièce.

Décryptage des principaux indicateurs

Le Ra, rugosité arithmétique moyenne, reste l’indicateur de prédilection : il quantifie la hauteur moyenne des irrégularités, exprimée en microns (μm). Rz, de son côté, mesure la différence entre les “pics” et “vallées” sur un profil sélectionné. D’autres paramètres comme Sa, Sq, Sdr ou Sk donnent des nuances : respectivement étendue de surface, racine carrée des écarts quadratiques, développement de surface supplémentaire et profondeur des creux porteurs.

On constate parfois qu’une pièce imprimée en SLA ABS présente un Ra de 2 à 6 μm, alors qu’en ASA FDM, il grimpe à 12 à 22 μm ; ce facteur influe fortement sur le choix du procédé. Impossible de n’utiliser qu’un seul chiffre global : mieux vaut adapter son indicateur au contexte et à l’usage (c’est ce que plusieurs bureaux d’études font systématiquement).

| Technologie | Ra (μm) | Rz (μm) |

|---|---|---|

| DLS Carbon | 1,2 | 10,1 |

| FDM ASA | 22,5 | 114,9 |

| SLA ABS | 2 à 6 | 10 à 15 |

À chacun son usage : comment choisir ?

La norme ISO 4287 propose des équivalences : mais dans les ateliers, il n’est jamais simple de convertir Ra en Rz sur des surfaces complexes. C’est pourquoi on recommande régulièrement les outils qui simulent plusieurs profils simultanément. Une formatrice en production ajoute souvent : « l’ajustement à la réalité compte autant que la conformité normative ».

Panorama des outils logiciels et instruments

Que l’on soit ingénieur qualité, maker ou responsable de production, choisir le bon estimateur de rugosité fait la différence entre une prévision solide et un simple coup d’œil trop rapide. Plusieurs catégories existent du plugin gratuit en CAO aux instruments de métrologie haut de gamme, sans oublier les simulateurs web accessibles à tous.

Logiciels, plugins et simulateurs numériques

Quelques logiciels open-source comme MeshLab ou CloudCompare sont appréciés pour diagnostiquer simplement dans la CAO. Les plugins SolidWorks ou Fusion 360 offrent une simulation intégrée, relativement pratique pour ajuster vos paramètres en direct, sans sortir de votre environnement. Certains simulateurs web (ex : MeshInspect, EstimaSurf…) vont jusqu’à exporter des rapports avec visualisation des points critiques et suggestions d’améliorations du design.

Autre point à retenir pour la précision : l’incertitude dépend du genre de plateforme. On retrouve typiquement ±5 % sur du SLA, ±15 % en FDM. Cela reste tres compétitif pour limiter les allers-retours coûteux en atelier (une équipe en prototypage évoquait récemment une réduction de une trentaine de % des retours pièces grâce à ce genre d’outils).

Instruments de mesure physique

Une fois la pièce réalisée, la rugosité est analysée par profilomètres ou microscopes optiques : InfiniteFocus, TopMap Pro.Surf+ et Olympus LEXT OLS5100 repoussent les limites de la mesure avec une répétabilité en dessous de 3 microns, des champs de mesure dépassant les 200 x 200 mm et des résolutions qui tutoient le nanomètre.

Certains clients rapportent d’ailleurs un écart notable entre la simulation prédictive et la mesure manuelle : de quoi nourrir le dialogue entre bureaux d’études et atelier pour enrichir la bibliothèque de réglages, une bonne fois pour toutes.

| Outil/Instrument | Type | Plage de précision |

|---|---|---|

| MeshLab, CloudCompare | Logiciel open-source | ±15 % |

| SolidWorks, Fusion 360 (plugin) | Simulation CAO | ±10 % |

| InfiniteFocus | Instrument optique | 3 microns |

| TopMap Pro.Surf+ | Instrument optique | Jusqu’à 230×220 mm |

| Olympus LEXT OLS5100 | Microscope laser | Nanomètre |

Applications concrètes et études de cas

La mesure ne constitue pas une finalité : elle oriente des choix tres concrets en atelier comme en bureau d’études. Du prototype à la série, la rugosité influence la performance, l’aspect visuel et, parfois, la sécurité de la pièce produite.

Fabrication additive, usinage, tribofinition : des enjeux différents

Dans l’impression 3D FDM, le fameux effet escalier peut quadrupler la rugosité en fonction de la hauteur de couche : il n’est pas rare de rencontrer un Ra passant de 10 à 40 μm lors d’une simple modification d’orientation de pièce. Pour les dispositifs médicaux, la tolérance se situe le plus souvent sous 3 μm, alors qu’en prototypage fonctionnel, des valeurs allant jusqu’à 20 μm sont courantes.

À retenir – pour l’aéronautique, chaque micron gagne en importance. Un écart de 5 μm identifié en simulation peut véritablement représenter la frontière entre validation et rejet du projet.

ROI qualité et réduction des rebuts

Plusieurs études de production (Xometry Europe) démontrent que l’anticipation de la rugosité dès la CAO aboutit à une réduction d’entre 20 et 40 % du taux de non-conformités sur des lots de 1 000 pièces, ramenant le délai d’impression à moins de 7 jours pour une série réalisée dans les règles du premier coup.

Beaucoup de budgets ont été préservés grâce aux audits numériques réalisés en avance : sur une série de boîtiers ABS, le recours combiné aux estimateurs et à la simulation post-traitement/support a permis d’éviter près de 2 K€ de retouches sur une période de six mois. Est-ce l’option envisageable miracle ? Pas forcément, mais certains responsables qualité ne se privent pas de rappeler ce genre de succès lors de réunions stratégiques.

FAQ et pièges fréquents en estimation de rugosité 3D

Même les utilisateurs avertis ont parfois tendance à mal interpréter certains paramètres ou à surestimer les résultats issus de la « magie » algorithmique. Prendre le temps de vérifier, c’est fréquemment la meilleure façon d’éviter une mauvaise surprise finale.

Questions fréquentes, conseils et rappels

- Quelle différence concrète entre Ra et Rz ? Ra correspond à une moyenne des hauteurs ; Rz mesure le saut maximal entre « pics » et « vallées » sur une ligne spécifique. Rz reste plus sensible aux défauts ponctuels.

- Prédire la rugosité réelle à partir d’un modèle numérique, est-ce totalement fiable ? Non : l’écart subsiste toujours (±5 à ±15 %). Les traitements post-production ou la nature des matériaux modifient la rugosité finale.

- Quels logiciels sont couramment cités ? MeshLab (open-source), plugins SolidWorks/Fusion, simulateurs spécialisés type EstimaSurf…

- Quid de l’IA ? Les nouveaux estimateurs associent parfois des réseaux neuronaux pour croiser surface, matière et procédé, mais leur « boîte noire » mérite un certain recul critique.

- Conversion Ra ⇄ Rz : elle n’est fiable que sur des profils simples, conformes aux standards.

Dernier point à ne pas oublier – il vaut la peine de confronter systématiquement les résultats simulés aux contraintes d’atelier avec le responsable fabrication et les opérateurs. Ce sont fréquemment eux qui conservent la mémoire des « gaffes » passées que la simulation ne détecte pas… (un opérateur mentionnait récemment une erreur sur pièce non anticipée, évitée grâce à un échange franc avant la validation).